Thi Công Sơn Epoxy Chống Axit Cho Nhà Máy Hóa Chất

Trong môi trường công nghiệp đặc thù của các nhà máy hóa chất, sàn bê tông không chỉ chịu tải trọng từ máy móc, xe nâng mà còn phải đối mặt với sự tấn công liên tục từ axit, kiềm và các loại hóa chất ăn mòn khác. Sự cố rò rỉ hóa chất, dù là nhỏ nhất, cũng có thể phá hủy kết cấu bê tông, gây ô nhiễm, mất an toàn lao động và tốn kém chi phí sửa chữa. Sơn epoxy chống axit (hay còn gọi là sơn epoxy kháng hóa chất) ra đời chính là giải pháp bảo vệ tối ưu, tạo ra một lớp màng chắn liền mạch, trơ với hóa chất, đảm bảo sự bền vững và an toàn cho toàn bộ nhà xưởng.

Tuy nhiên, để lớp sơn phát huy tối đa hiệu quả, việc lựa chọn vật liệu đặc chủng là chưa đủ. Yếu tố quyết định đến 90% sự thành công của dự án nằm ở quy trình thi công sơn epoxy chống axit chuyên nghiệp và tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật. Tại Công ty Sơn Epoxy Đông Bắc, chúng tôi hiểu rằng mỗi bước trong quy trình đều là một mắt xích quan trọng, ảnh hưởng trực tiếp đến độ bền, khả năng chống ăn mòn và tuổi thọ của sàn. Bài viết này sẽ cung cấp một hướng dẫn chi tiết, toàn diện về quy trình thi công chuẩn mực mà chúng tôi đã và đang áp dụng thành công tại hàng trăm nhà máy hóa chất trên toàn quốc.

Đặc Điểm Và Ưu Điểm Của Sơn Epoxy Chống Axit

Không giống như sơn epoxy thông thường, sơn epoxy kháng hóa chất được cấu tạo từ gốc nhựa epoxy đặc biệt (thường là Novolac) kết hợp với chất đóng rắn Polyamide hoặc Amine biến tính. Cấu trúc mạng lưới polymer dày đặc này mang lại những đặc tính vượt trội:

- Khả năng chịu hóa chất cực tốt: Đây là ưu điểm cốt lõi. Lớp sơn sau khi đóng rắn hoàn toàn có khả năng chống lại sự ăn mòn của nhiều loại axit mạnh (như Axit Sulfuric H₂SO₄ đến 98%, Axit Clohydric HCl 37%), kiềm, dung môi, muối và các hóa chất công nghiệp khác. Đây là giải pháp epoxy chịu axit và epoxy kháng kiềm hàng đầu, lý tưởng cho sơn nền nhà xưởng chống ăn mòn.

- Bền cơ học, chống thấm tuyệt đối: Bề mặt sơn liền mạch, không có mối nối, ngăn chặn hoàn toàn việc hóa chất và chất lỏng thấm xuống nền bê tông. Cấu trúc sơn cứng chắc, chịu được va đập, tải trọng nặng và sự di chuyển thường xuyên của xe nâng mà không bị nứt vỡ hay bong tróc.

- Dễ vệ sinh, đạt chuẩn an toàn: Bề mặt sơn bóng, mịn, không bám bụi bẩn, cho phép việc lau chùi, vệ sinh trở nên nhanh chóng và dễ dàng. Đặc tính này giúp nhà xưởng duy trì các tiêu chuẩn an toàn vệ sinh như GMP, HACCP.

- Ứng dụng điển hình: Sơn epoxy nhà máy hóa chất được ứng dụng rộng rãi tại các khu vực như:

- Sàn khu vực sản xuất, chiết rót hóa chất.

- Bể chứa, bể xử lý nước thải công nghiệp.

- Sàn kho lưu trữ axit, bazơ, dung môi.

- Phòng thí nghiệm, khu vực R&D.

- Nhà máy dược phẩm, thực phẩm, mạ điện.

Quy Trình Thi Công Sơn Epoxy Chống Axit Chuẩn Kỹ Thuật

Tại Sơn Epoxy Đông Bắc, quy trình thi công sơn epoxy công nghiệp được chuẩn hóa qua nhiều năm kinh nghiệm, đảm bảo chất lượng cao nhất cho mọi dự án.

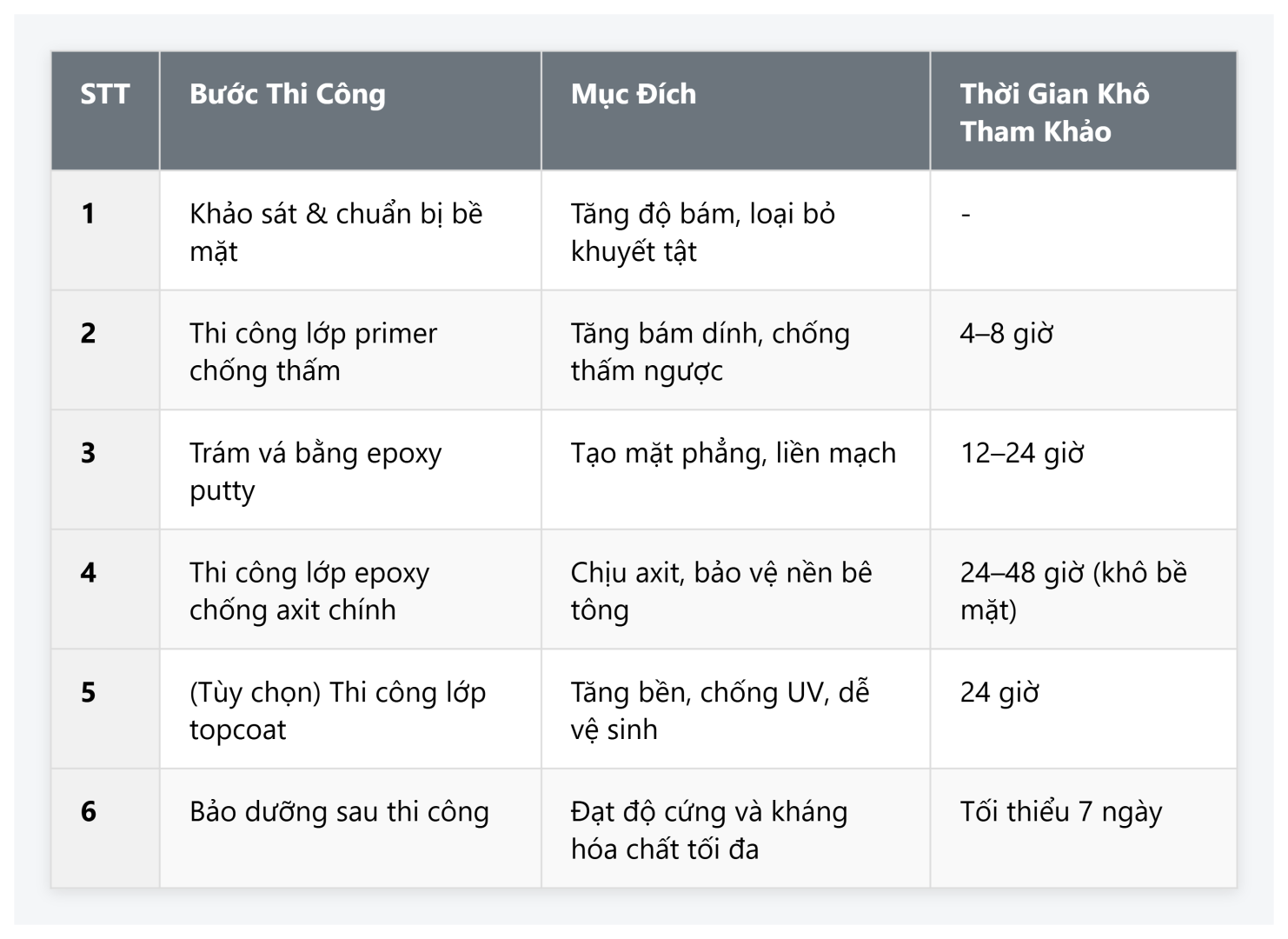

Bước 1: Khảo Sát & Kiểm Tra Bề Mặt

Đây là bước nền tảng quyết định phương án thi công. Đội ngũ kỹ thuật của chúng tôi sẽ:

- Kiểm tra độ ẩm: Dùng máy đo độ ẩm chuyên dụng. Độ ẩm lý tưởng của sàn bê tông phải ≤ 5%. Nếu độ ẩm cao hơn, cần chờ sàn khô hoặc áp dụng các biện pháp chống ẩm ngược đặc biệt.

- Kiểm tra cường độ bê tông: Bê tông phải đạt mác tối thiểu 250, bề mặt cứng chắc, không bị bở, mục.

- Đánh giá hiện trạng: Ghi nhận các khuyết tật như vết nứt, lỗ rỗ, dầu mỡ, lớp sơn cũ… để lên phương án xử lý phù hợp.

Bước 2: Chuẩn Bị Bề Mặt Sàn

Mục tiêu của bước này là tạo ra một bề mặt sạch, phẳng, có độ nhám phù hợp để lớp sơn lót bám dính hoàn hảo.

- Mài sàn: Sử dụng máy mài sàn công nghiệp gắn đĩa mài kim cương để loại bỏ lớp xi măng yếu trên bề mặt, các lớp sơn cũ, đồng thời tạo nhám.

- Xử lý khuyết tật: Các vết nứt lớn được cắt mở hình chữ V, làm sạch và trám vá bằng vữa sửa chữa epoxy chuyên dụng. Các vị trí dầu mỡ được xử lý bằng hóa chất tẩy rửa công nghiệp.

- Hút bụi: Toàn bộ bề mặt được hút sạch bụi bẩn bằng máy hút bụi công suất lớn. Đây là công đoạn cực kỳ quan trọng, đảm bảo không còn bụi mịn ảnh hưởng đến độ bám dính.

Bước 3: Thi Công Lớp Sơn Lót Epoxy (Primer)

Lớp sơn lót là cầu nối trung gian giữa bê tông và các lớp sơn phủ.

- Mục đích: Sơn lót thẩm thấu sâu vào bê tông, bịt kín các mao mạch, tạo liên kết ngang vững chắc, tăng cường độ bám dính và ngăn chặn hiện tượng thấm ngược.

- Thi công: Dùng rulo hoặc máy phun để thi công một lớp sơn lót mỏng, đều trên toàn bộ bề mặt.

- Thời gian khô: Để lớp lót khô trong khoảng 4–8 giờ tùy điều kiện thời tiết.

Bước 4: Bả Vá, Sửa Chữa Bề Mặt Bằng Putty Epoxy

Sau lớp lót, các khuyết tật nhỏ như lỗ kim, vết xước sẽ hiện rõ hơn.

- Mục đích: Sử dụng vật liệu bả vá (putty) epoxy hai thành phần để trám lại toàn bộ các khuyết tật này, tạo ra một mặt phẳng gần như tuyệt đối trước khi thi công lớp phủ chính.

- Thi công: Dùng bay, dao bả chuyên dụng để xử lý. Sau khi lớp bả khô, có thể xả nhám nhẹ để làm phẳng.

Bước 5: Thi Công Lớp Sơn Epoxy Chống Axit Chính

Đây là lớp sơn quyết định khả năng sơn chống axit của toàn bộ hệ thống.

- Pha sơn: Trộn 2 thành phần A và B của sơn epoxy chống axit theo đúng tỷ lệ nhà sản xuất đưa ra bằng máy khuấy tốc độ thấp.

- Thi công: Đổ sơn đã trộn ra sàn, dùng bàn gạt răng cưa để dàn đều sơn đến độ dày yêu cầu (thường là 2-3mm đối với hệ sơn tự san phẳng).

- Phá bọt khí: Ngay sau khi gạt sơn, dùng lu lô gai chuyên dụng lăn đều trên bề mặt để phá vỡ các bọt khí sinh ra trong quá trình khuấy trộn, đảm bảo bề mặt sau khi khô sẽ bóng đẹp, đặc chắc.

Bước 6: Thi Công Lớp Phủ Hoàn Thiện (Topcoat – Tùy chọn)

Đối với các khu vực yêu cầu thêm tính năng đặc biệt, có thể thi công thêm một lớp topcoat.

- Mục đích: Tăng khả năng chống trầy xước, kháng tia UV (cho khu vực gần cửa, ngoài trời), tăng độ bóng hoặc tạo bề mặt chống trơn trượt.

- Thi công: Dùng rulo hoặc máy phun để phủ một lớp mỏng lên bề mặt lớp sơn chống axit đã khô.

Lưu Ý Kỹ Thuật Quan Trọng Khi Thi Công

- Điều kiện thi công lý tưởng: Nhiệt độ bề mặt và không khí từ 15-30°C, độ ẩm không khí < 85%. Tránh thi công dưới trời nắng gắt hoặc trong môi trường quá ẩm ướt.

- An toàn lao động: Trang bị đầy đủ bảo hộ cá nhân (quần áo, găng tay, kính, khẩu trang hoạt tính) vì sơn epoxy có mùi đặc trưng khi còn ướt. Đảm bảo khu vực thi công thông thoáng.

- Thời gian bảo dưỡng: Sàn có thể đi lại nhẹ nhàng sau 24 giờ. Tuy nhiên, để lớp sơn đạt độ cứng và khả năng kháng hóa chất tối đa, cần bảo dưỡng ít nhất 7 ngày trước khi đưa vào sử dụng, tiếp xúc với nước và hóa chất.

- Vật liệu chuyên dụng: Luôn sử dụng đúng dòng sơn epoxy chịu axit chuyên dụng, có nguồn gốc rõ ràng, chứng chỉ chất lượng (CO/CQ) đầy đủ. Không sử dụng các loại sơn epoxy thông thường để thay thế.

Ưu Thế Dịch Vụ Của Công ty Sơn Epoxy Đông Bắc

Lựa chọn Công ty Sơn Epoxy Đông Bắc là bạn đang lựa chọn sự an tâm và chất lượng hàng đầu:

- Kinh nghiệm thực chiến: Chúng tôi đã hoàn thành hàng trăm dự án thi công sơn epoxy cho nhà máy hóa chất, từ đó đúc kết những giải pháp kỹ thuật tối ưu nhất cho từng điều kiện cụ thể.

- Vật liệu chính hãng: Cam kết 100% vật liệu được nhập khẩu từ các thương hiệu uy tín, có đầy đủ chứng nhận chất lượng và kiểm định khả năng kháng hóa chất.

- Đội ngũ chuyên nghiệp: Kỹ thuật viên được đào tạo bài bản, am hiểu sâu sắc về đặc tính vật liệu và quy trình thi công nghiêm ngặt.

- Cam kết & Bảo hành: Mọi dự án đều được cam kết bằng hợp đồng rõ ràng, đi kèm chế độ bảo hành dài hạn, minh bạch, mang lại sự yên tâm tuyệt đối cho chủ đầu tư.

Bảng Tóm Tắt Quy Trình Thi Công Sơn Epoxy Chống Axit

Thi công sơn epoxy chống axit cho nhà máy hóa chất là một hạng mục đầu tư chiến lược, trực tiếp ảnh hưởng đến sự an toàn, tuổi thọ và hiệu quả vận hành của nhà xưởng. Sự thành công của nó không chỉ đến từ việc chọn đúng sản phẩm sơn chống axit chất lượng mà còn phụ thuộc phần lớn vào năng lực, kinh nghiệm và sự tận tâm của đơn vị thi công.

Với quy trình chuyên nghiệp, vật liệu chính hãng và cam kết chất lượng vượt trội, Công ty Sơn Epoxy Đông Bắc tự tin là đối tác đáng tin cậy, mang đến giải pháp sàn công nghiệp bền vững và an toàn nhất cho quý khách hàng.

Để nhận tư vấn, khảo sát miễn phí và báo giá chi tiết, vui lòng liên hệ với chúng tôi!